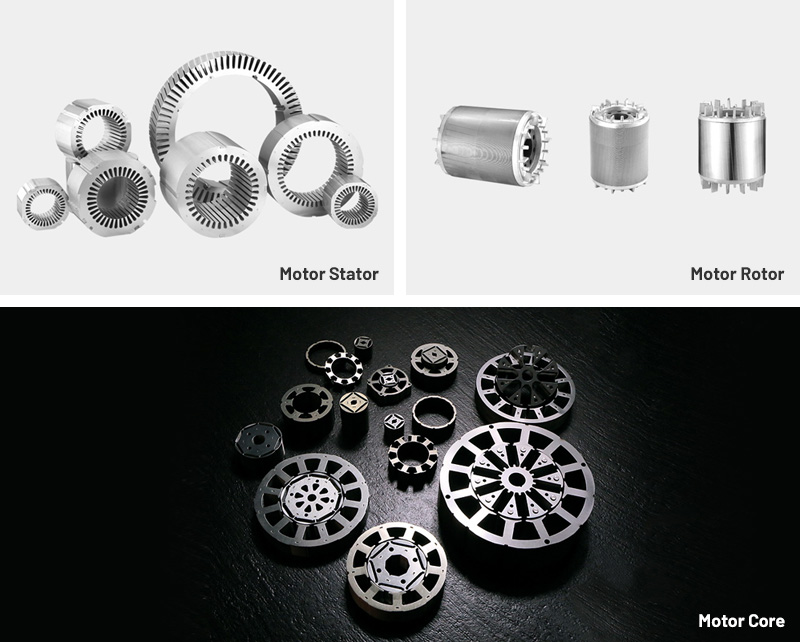

Изготовленные на заказ пластины двигателя: основа эффективных электродвигателей

Электродвигатели являются движущей силой бесчисленных промышленных, автомобильных и потребительских применений. В основе этих двигателей лежит критически важный компонент, который обеспечивает эффективность, снижает потери энергии и повышает производительность: специальные пластины двигателя. Эти прецизионные пластины играют ключевую роль в оптимизации функциональности двигателя, что делает их незаменимыми в современных электромеханических системах.

Что такое ламинация двигателя на заказ?

Пластины двигателя представляют собой тонкие сложенные друг на друга слои электротехнической стали (также известной как кремниевая сталь), которые образуют сердечник электродвигателей и генераторов. Эти пластины предназначены для минимизации потерь энергии, вызванных вихревыми токами — явлением, при котором переменные магнитные поля индуцируют циркулирующие токи внутри материала сердечника, что приводит к выделению тепла и снижению эффективности.

Специальные пластины двигателя изготавливаются с учетом конкретных требований к производительности, таких как крутящий момент, скорость, управление температурой и электромагнитная совместимость. В отличие от готовых ламинатов, специальные конструкции учитывают уникальную геометрию двигателя, характеристики материалов и требования применения, обеспечивая оптимальную производительность в специализированных средах.

Роль ламинирования в эффективности двигателя

1. Снижение потерь на вихревые токи

Основная цель ламинирования — смягчение вихревых токов. Благодаря использованию тонких изолированных слоев электротехнической стали вместо сплошного блока путь вихревых токов нарушается, что значительно снижает рассеивание энергии.

2. Повышение проводимости магнитного потока

Высококачественные пластины изготавливаются из текстурированной или неориентированной кремниевой стали, которая обеспечивает низкие потери на гистерезис и высокую магнитную проницаемость. Это обеспечивает эффективный поток магнитного потока, улучшая отзывчивость двигателя и плотность мощности.

3. Управление температурой

Специальные пластины могут быть оснащены функциями охлаждения, такими как вентиляционные прорези или усовершенствованные покрытия для эффективного рассеивания тепла, продления срока службы и надежности двигателя.

Материалы, используемые в изготовлении индивидуальных моторных ламинатов

Выбор материала напрямую влияет на производительность двигателя. Общие материалы включают в себя:

- Кремниевая сталь (электрическая сталь): наиболее широко используемый материал благодаря своим превосходным магнитным свойствам и экономичности.

- Аморфные металлические сплавы: они обеспечивают еще меньшие потери в сердечнике, но более дороги и их сложнее производить.

- Магнитно-мягкие композиты (SMC): используемые для сложной трехмерной геометрии, SMC обеспечивают гибкость конструкции, но с несколько более низкими магнитными характеристиками.

Процесс производства индивидуальных моторных пластинок

Производство высококачественных ламинатов включает в себя несколько прецизионных этапов:

1. Выбор материала

В зависимости от требований применения выбирается соответствующая марка электротехнической стали.

2. Лазерная резка или штамповка

Пластинам вырезаются или штампуются точные формы с использованием современных станков с ЧПУ или лазерной резки.

3. Изоляционное покрытие

Тонкий изолирующий слой (например, фосфатное или оксидное покрытие) наносится для предотвращения межламинационного короткого замыкания.

4. Укладка и склеивание

Пластины укладываются друг на друга и закрепляются с помощью сварки, соединения или клея, образуя жесткую сердцевину.

5. Термическая обработка (дополнительно)

Некоторые пластины подвергаются отжигу для снятия напряжения и улучшения магнитных свойств.

Применение индивидуальных моторных ламинаций

Специальные пластины используются в различных высокопроизводительных двигателях, в том числе:

- Электромобили (EV): высокоэффективные двигатели требуют пластин, которые минимизируют потери на различных скоростях.

- Промышленная автоматизация: серводвигатели и робототехника требуют прецизионного ламинирования для бесперебойной работы.

- Возобновляемая энергия: ветряные турбины и гидроэлектрические системы используют прочные ламинированные материалы с низкими потерями.

- Аэрокосмическая и оборонная промышленность: специальные ламинаты должны выдерживать экстремальные условия, сохраняя при этом эффективность.

Рекомендации по проектированию индивидуальных ламинатов

При проектировании пластин двигателя инженеры должны учитывать:

- Оптимизация потерь в сердечнике: баланс толщины, марки материала и изоляции для минимизации потерь.

- Механическая прочность: обеспечение устойчивости ламинатов к вибрациям и механическим нагрузкам.

- Экономическая эффективность: выбор материалов и процессов, которые соответствуют поставленным целям без чрезмерных затрат.

Будущие тенденции в технологии ламинирования двигателей

Поскольку отрасли стремятся к повышению эффективности и устойчивости, достижения в технологии ламинирования включают:

- Более тонкие и высококачественные материалы: дальнейшее уменьшение толщины для сокращения потерь на вихревые токи.

- Аддитивное производство: изучение 3D-печати для ламинирования сложной геометрии.

- Интеллектуальное ламинирование: интеграция датчиков для мониторинга производительности в режиме реального времени.

Заключение

Специальные пластины двигателя являются краеугольным камнем конструкции современных электродвигателей, обеспечивая более высокую эффективность, долговечность и производительность в различных отраслях. Благодаря использованию современных материалов, прецизионного производства и индивидуального дизайна эти ламинаты помогают удовлетворить растущий спрос на энергоэффективные электромеханические системы. По мере развития технологий ламинирование по индивидуальному заказу будет продолжать играть жизненно важную роль в формировании будущего электрической мобильности, автоматизации и возобновляемых источников энергии.

Категория продукта

Прочность на сжатие

Процесс настройки

1. Общение с клиентами: общаться и подробно записывать требования клиентов.

2. Разработка схемы: Разработка в соответствии с требованиями клиентов и поддержание связи с клиентами.

3. Подтвердите дизайн: отправьте проектное предложение и на основе отзывов клиентов выполните дальнейшую доработку до окончательной версии.

4. Производство: выберите подходящую модель и в соответствии с дизайном производства.

5. Тестирование и проверка качества: строго проверяйте, соответствует ли продукция стандартам, устраняйте все проблемы с качеством.

6. Отгрузка: упакуйте продукцию, прошедшую проверку, и доставьте товар по адресу клиента.

7. Повторный визит к клиенту: Регулярные повторные визиты к клиентам, прислушивайтесь к отзывам клиентов.

Авторское право © Чжэцзянская компания электромеханических технологий Синьчжэн. Все права защищены.

Этот веб-сайт использует файлы cookie, чтобы обеспечить вам максимально эффективное использование нашего веб-сайта.