Ламинирование электромобилей: основа эффективности электромобилей

Электромобили (EV) быстро трансформируют автомобильную промышленность, предлагая более чистую и экологичную альтернативу традиционным автомобилям с двигателями внутреннего сгорания (ДВС). В основе каждого электромобиля лежит электродвигатель — важнейший компонент, отвечающий за преобразование электрической энергии в механическое движение. Одним из ключевых элементов, определяющих эффективность, производительность и долговечность электродвигателя, является ламинирование электродвигателя. В этой статье исследуются важность, производственный процесс, материалы и будущие тенденции в области ламинирования двигателей электромобилей.

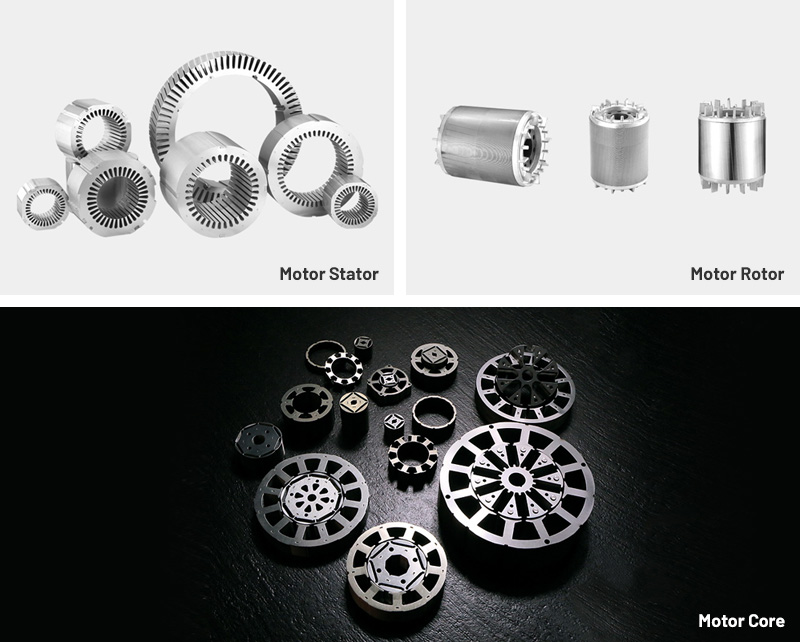

1. Что такое ламинирование электродвигателей?

Ламинирование электродвигателя — это тонкие сложенные друг на друга слои электротехнической стали (также известной как кремниевая сталь или ламинированная сталь), которые образуют сердечники статора и ротора в электродвигателе. Эти ламинации необходимы для минимизации потерь энергии, снижения тепловыделения и повышения общей эффективности двигателя.

В отличие от цельнометаллических сердечников, ламинированные сердечники состоят из нескольких изолированных слоев для предотвращения вихревых токов — нежелательных циркулирующих токов, которые вызывают потери энергии и накопление тепла. Благодаря использованию тонких изолированных листов ламинирование электродвигателей значительно повышает производительность, сохраняя при этом структурную целостность.

2. Почему ламинирование имеет решающее значение в электродвигателях?

Эффективность электродвигателя напрямую влияет на запас хода, выходную мощность и управление температурой электромобиля. Вот почему ламинирование двигателя электромобиля незаменимо:

а. Снижение потерь на вихревые токи

Когда электродвигатель работает, переменные магнитные поля индуцируют токи в материале сердечника. Твердое ядро позволяет протекать сильным вихревым токам, что приводит к значительным потерям энергии в виде тепла. Ламинированные сердечники разбивают эти токи на более мелкие петли, что значительно снижает потери.

б. Улучшенные магнитные свойства

Высококачественная электротехническая сталь, используемая в пластинах, обладает превосходной магнитной проницаемостью, обеспечивая эффективную проводимость потока. Это увеличивает крутящий момент и отзывчивость двигателя.

в. Управление температурным режимом

Меньшие потери на вихревые токи означают меньшее выделение тепла, что снижает риск перегрева. Это продлевает срок службы двигателя и повышает надежность.

д. Оптимизация веса

Электромобилям требуются легкие компоненты для увеличения запаса хода. Ламинирование позволяет производителям использовать более тонкие и высокопрочные материалы без ущерба для производительности.

3. Материалы, используемые в ламинации электродвигателей.

Выбор материала для ламинирования двигателя электромобиля играет решающую роль в его производительности. К наиболее распространенным материалам относятся:

а. Неориентированная электротехническая сталь (НОЭС)

- Широко используется в электродвигателях благодаря изотропным магнитным свойствам.

- Содержит 2-3,5% кремния для снижения потерь на гистерезис.

- Доступны различной толщины (обычно от 0,1 до 0,5 мм).

б. Зернисто-ориентированная электротехническая сталь (GOES)

- Обеспечивает превосходные магнитные свойства в одном направлении.

- Менее распространен в двигателях, но используется в высокоэффективных трансформаторах.

в. Аморфные металлические сплавы

- Чрезвычайно тонкий (0,025 мм) с низкими потерями в сердечнике.

- Более дорогой, но идеально подходит для высокочастотных применений.

д. Магнитно-мягкие композиты (SMC)

- Сердечники из порошкового железа с изолированными частицами.

- Подходит для сложных 3D-конструкций двигателей.

4. Процесс производства пластин для электромобилей

Производство высококачественных пластин для двигателей электромобилей включает в себя несколько прецизионных этапов:

а. Производство стальных полос

- Электротехническая сталь подвергается холодной прокатке до необходимой толщины.

- Содержание кремния регулируется для оптимизации магнитных свойств.

б. Штамповка или лазерная резка

- Тонкие стальные листы разрезаются на точные формы (профили статора/ротора).

- Лазерная резка обеспечивает более высокую точность сложных конструкций.

в. Изоляционное покрытие

- Каждая пластина покрыта изолирующим материалом (например, оксидным слоем, лаком).

- Предотвращает электрический контакт между слоями для подавления вихревых токов.

д. Укладка и склеивание

- Несколько пластин укладываются друг на друга и соединяются с помощью сварки, клея или механизмов блокировки.

- Правильное выравнивание имеет решающее значение для предотвращения магнитного дисбаланса.

е. Термическая обработка (отжиг)

- Снимает внутренние напряжения при резке и улучшает магнитные характеристики.

5. Особенности проектирования пластин электродвигателей

Оптимизация конструкции ламинации двигателя электромобиля предполагает баланс нескольких факторов:

а. Толщина ламинаций

- Более тонкие пластины уменьшают потери на вихревые токи, но увеличивают производственные затраты.

- Типичная толщина для электромобилей колеблется от 0,1 до 0,35 мм.

б. Конфигурация слотов и полюсов

- Количество пазов статора и полюсов ротора влияет на пульсации крутящего момента и шум.

- Расширенное моделирование помогает оптимизировать электромагнитные характеристики.

в. Качество изоляции

- Плохая изоляция приводит к расслоению шорт, увеличивая потери.

- Усовершенствованные покрытия, такие как C5 или C6, повышают долговечность.

д. Интеграция охлаждения

- Некоторые ламинаты имеют охлаждающие каналы для лучшего рассеивания тепла.

6. Проблемы в производстве ламинирования двигателей электромобилей

Несмотря на свои преимущества, производство пластин для двигателей электромобилей сопряжено с рядом проблем:

а. Материальные затраты

- Высококачественная электротехническая сталь стоит дорого, что влияет на общую стоимость двигателя.

б. Требования к точности

- Для предотвращения ухудшения производительности необходимы жесткие допуски.

в. Лом и отходы

- При штамповке образуется лом; лазерная резка уменьшает количество отходов, но происходит медленнее.

д. Ограничения цепочки поставок

- Зависимость от специализированных поставщиков стали может привести к возникновению узких мест.

7. Будущие тенденции в технологии ламинирования двигателей электромобилей

По мере роста спроса на электромобили инновации в области ламинирования двигателей электромобилей ускоряются:

а. Ультратонкие ламинации

- Более тонкие материалы (менее 0,1 мм) еще больше снижают потери в высокоскоростных двигателях.

б. Гибридные материалы

- Сочетание SMC с традиционными ламинатами для повышения производительности.

в. Аддитивное производство

- Ламинирование с помощью 3D-печати может обеспечить сложную геометрию.

д. Устойчивое производство

- Переработка лома кремнистой стали для снижения воздействия на окружающую среду.

8. Заключение

Ламинирование двигателей электромобилей — это фундаментальная технология, которая напрямую влияет на эффективность, удельную мощность и надежность двигателей электромобилей. По мере развития индустрии электромобилей достижения в области материалов, технологий производства и оптимизации конструкции будут продолжать расширять границы производительности двигателей. Минимизируя потери энергии и улучшая терморегулирование, ламинирование обеспечивает максимальный запас хода и долговечность электромобилей, прокладывая путь к более экологичному автомобильному будущему.

Инвестиции в высококачественные решения по ламинированию электродвигателей останутся приоритетом для автопроизводителей, стремящихся удовлетворить растущий спрос на энергоэффективные и высокопроизводительные электромобили.

Категория продукта

Прочность на сжатие

Процесс настройки

1. Общение с клиентами: общаться и подробно записывать требования клиентов.

2. Разработка схемы: Разработка в соответствии с требованиями клиентов и поддержание связи с клиентами.

3. Подтвердите дизайн: отправьте проектное предложение и на основе отзывов клиентов выполните дальнейшую доработку до окончательной версии.

4. Производство: выберите подходящую модель и в соответствии с дизайном производства.

5. Тестирование и проверка качества: строго проверяйте, соответствует ли продукция стандартам, устраняйте все проблемы с качеством.

6. Отгрузка: упакуйте продукцию, прошедшую проверку, и доставьте товар по адресу клиента.

7. Повторный визит к клиенту: Регулярные повторные визиты к клиентам, прислушивайтесь к отзывам клиентов.

Авторское право © Чжэцзянская компания электромеханических технологий Синьчжэн. Все права защищены.

Этот веб-сайт использует файлы cookie, чтобы обеспечить вам максимально эффективное использование нашего веб-сайта.