Штамповка моторного ламинирования: подробное руководство

Введение

Штамповка ламинирования двигателей — важнейший процесс в производстве электродвигателей и генераторов. Он предполагает производство тонких металлических пластин, которые составляют основу этих устройств. Эти ламинации необходимы для снижения потерь энергии, повышения эффективности и обеспечения оптимальной производительности. В этой статье рассматриваются ключевые аспекты штамповки моторного ламинирования, включая материалы, процессы, конструктивные особенности и области применения.

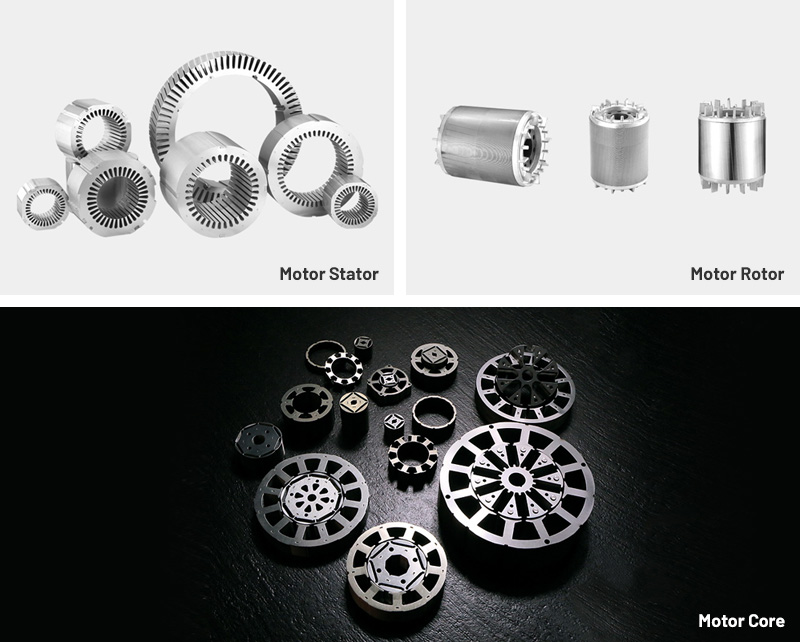

Что такое штамповка моторного ламинирования?

Штамповка двигателя с ламинированием — это прецизионный производственный процесс, при котором тонким листам электротехнической стали (также известной как кремниевая сталь) штампуют определенные формы с помощью штампов и прессов. Эти штампованные пластины затем складываются и склеиваются, образуя сердечник электродвигателей или генераторов. Основная цель пластин — минимизировать потери на вихревые токи, которые возникают при протекании переменного тока через сердечник.

Материалы, используемые при штамповке моторного ламинирования

Выбор материала существенно влияет на характеристики моторных пластин. К наиболее часто используемым материалам относятся:

1. Электротехническая сталь (кремниевая сталь). Это наиболее широко используемый материал из-за его высокой магнитной проницаемости и низких потерь в сердечнике. Добавление кремния (обычно 1–3%) снижает электропроводность, сводя к минимуму потери на вихревые токи.

2. Холоднокатаная сталь – используется в тех случаях, когда стоимость является приоритетом, хотя потери энергии у нее выше, чем у кремнистой стали.

3. Аморфные металлические сплавы. Эти материалы обеспечивают чрезвычайно низкие потери в сердечнике, но более дороги и сложны в штамповке.

4. Сплавы никеля и железа – используются в высокопроизводительных приложениях, где требуются низкие потери и высокая проницаемость.

Процесс штамповки моторного ламинирования

Процесс штамповки включает в себя несколько основных этапов:

1. Выбор и подготовка материала. Подходящая электротехническая сталь выбирается в зависимости от требований двигателя. Сталь обычно поставляется в рулонах или листах.

2. Проектирование штампов и оснастка. Прецизионные штампы предназначены для резки пластин до желаемой формы (например, пластин статора или ротора).

3. Штамповка. Высокоскоростной штамповочный пресс вырезает пластины из стального листа. Прогрессивные матрицы часто используются для крупносерийного производства.

4. Удаление заусенцев и очистка. После штамповки с пластин снимаются заусенцы для удаления острых краев и очищаются от загрязнений.

5. Термическая обработка (дополнительно). Некоторые пластины подвергаются отжигу для снятия напряжения и улучшения магнитных свойств.

6. Укладка и склеивание. Отдельные пластины укладываются друг на друга и скрепляются с помощью клея, сварки или механизмов блокировки, образуя прочную сердцевину.

Ключевые соображения по проектированию

При проектировании пластин двигателя необходимо учитывать несколько факторов:

1. Минимизация потерь в сердечнике. Толщина пластин (обычно от 0,1 до 0,5 мм) и марка материала влияют на потери в сердечнике. Более тонкие пластины уменьшают вихревые токи.

2. Конфигурация пазов и полюсов. Форма и количество пазов в пластинах статора влияют на производительность двигателя, крутящий момент и эффективность.

3. Допуски и точность. Жесткие допуски необходимы для обеспечения правильного выравнивания и минимизации воздушных зазоров.

4. Покрытие и изоляция. Пластины часто покрывают изоляционными материалами для дальнейшего уменьшения вихревых токов.

Применение штамповки моторного ламинирования

Моторные пластины используются в различных отраслях промышленности, в том числе:

- Электромобили (EV). Высокоэффективные двигатели требуют прецизионного ламинирования для увеличения запаса хода и производительности.

- Промышленные двигатели – используются в насосах, компрессорах и конвейерных системах.

- Бытовая техника – встречается в стиральных машинах, холодильниках и кондиционерах.

- Системы возобновляемой энергии. Генераторы ветряных турбин и гидроэлектростанций используют высококачественные ламинаты.

Преимущества штамповки моторного ламинирования

1. Энергоэффективность – снижает потери на вихревые токи и гистерезис, повышая эффективность двигателя.

2. Экономичное производство. Высокоскоростная штамповка позволяет осуществлять массовое производство с низкими затратами.

3. Кастомизация. Штампы можно модифицировать для получения пластин различной формы для различных конструкций двигателей.

4. Легкий и компактный. Тонкие пластины помогают снизить вес двигателя без ущерба для производительности.

Проблемы при штамповке моторного ламинирования

Несмотря на свои преимущества, этот процесс сталкивается с рядом проблем:

1. Отходы материалов. При штамповке образуется металлолом, который необходимо перерабатывать.

2. Износ инструмента. Крупносерийное производство может привести к износу штампа, требующему обслуживания или замены.

3. Требования к точности. Даже незначительные дефекты могут повлиять на работу двигателя.

Будущие тенденции в области штамповки моторного ламинирования

1. Усовершенствованные материалы. Продолжаются исследования новых сплавов с еще меньшими потерями в сердечнике.

2. Лазерная резка и аддитивное производство. Эти технологии могут дополнять или заменять традиционную штамповку для сложных конструкций.

3. Устойчивое развитие – повышенное внимание к вторичной переработке и сокращению отходов материалов.

Заключение

Штамповка ламинирования двигателей — жизненно важный процесс в производстве эффективных и надежных электродвигателей. Тщательно выбирая материалы, оптимизируя дизайн и используя передовые технологии производства, производители могут производить высокоэффективные ламинаты, отвечающие растущим требованиям таких отраслей, как электромобили, промышленная автоматизация и возобновляемые источники энергии. По мере развития технологий инновации в материалах и процессах будут способствовать дальнейшему повышению эффективности и устойчивости машинной штамповки ламинирования.

Категория продукта

Прочность на сжатие

Процесс настройки

1. Общение с клиентами: общаться и подробно записывать требования клиентов.

2. Разработка схемы: Разработка в соответствии с требованиями клиентов и поддержание связи с клиентами.

3. Подтвердите дизайн: отправьте проектное предложение и на основе отзывов клиентов выполните дальнейшую доработку до окончательной версии.

4. Производство: выберите подходящую модель и в соответствии с дизайном производства.

5. Тестирование и проверка качества: строго проверяйте, соответствует ли продукция стандартам, устраняйте все проблемы с качеством.

6. Отгрузка: упакуйте продукцию, прошедшую проверку, и доставьте товар по адресу клиента.

7. Повторный визит к клиенту: Регулярные повторные визиты к клиентам, прислушивайтесь к отзывам клиентов.

Авторское право © Чжэцзянская компания электромеханических технологий Синьчжэн. Все права защищены.

Этот веб-сайт использует файлы cookie, чтобы обеспечить вам максимально эффективное использование нашего веб-сайта.