Статор и ротор в сборе: ключевые компоненты электрических машин

Электрические машины, такие как двигатели и генераторы, полагаются на взаимодействие между магнитными полями для преобразования электрической энергии в механическую и наоборот. В основе этих машин лежат два основных компонента: статор и ротор. Сборка статора и ротора образует основную конструкцию, обеспечивающую эффективное преобразование энергии. В этой статье исследуются конструкция, функции и значение этих компонентов в различных приложениях.

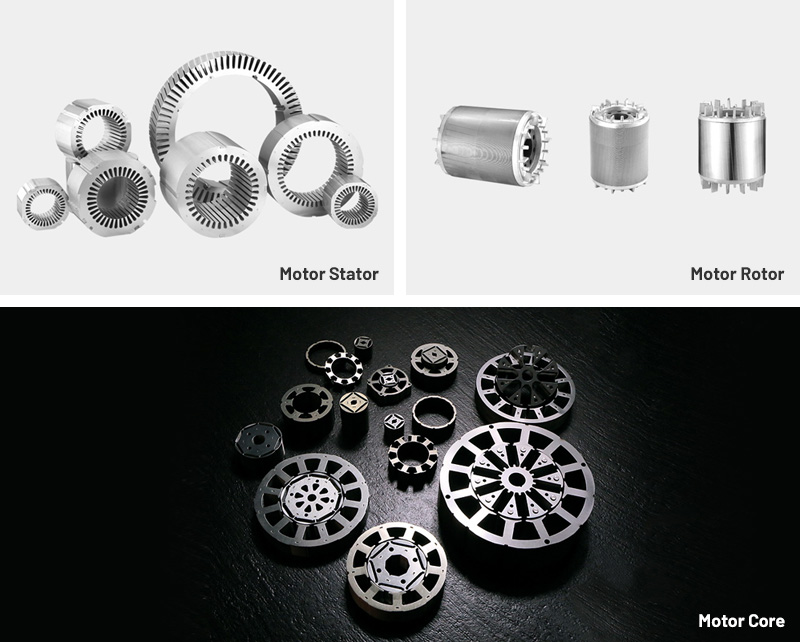

1. Введение в статор и ротор.

Статор – это неподвижная часть электрической машины, а ротор – вращающаяся часть. Взаимодействие между магнитными полями, создаваемыми этими двумя компонентами, создает крутящий момент в двигателях или индуцирует напряжение в генераторах. Эффективность, производительность и долговечность электрической машины во многом зависят от точности сборки статора и ротора.

2. Проектирование и конструкция статора.

Статор обычно состоит из ламинированного сердечника из листов кремнистой стали, чтобы минимизировать потери на вихревые токи. Эти пластины сложены друг на друга и изолированы для уменьшения рассеивания энергии. Сердечник статора содержит пазы, в которых размещаются обмотки. Эти обмотки могут быть расположены в различных конфигурациях, например:

- Концентрированные обмотки: катушки наматываются вокруг отдельных зубьев.

- Распределенные обмотки: катушки распределены по нескольким пазам для более плавного распределения магнитного поля.

Обмотки статора подключаются к источнику переменного или постоянного тока, создавая магнитное поле, взаимодействующее с ротором. Конструкция статора должна обеспечивать минимальные потери энергии, эффективный отвод тепла и механическую стабильность.

3. Проектирование и конструкция ротора.

Ротор — это вращающийся компонент, который движется относительно статора. В зависимости от типа машины роторы можно разделить на:

а. Ротор с беличьей клеткой

Этот ротор, обычно используемый в асинхронных двигателях, состоит из проводящих стержней (обычно из алюминия или меди), закороченных концевыми кольцами. Вращающееся магнитное поле статора индуцирует токи в этих стержнях, создавая крутящий момент.

б. Раневой ротор

Этот ротор, используемый в асинхронных двигателях с контактными кольцами, имеет изолированные обмотки, соединенные с внешними резисторами через контактные кольца. Это позволяет регулировать скорость и крутящий момент.

в. Ротор с постоянным магнитом

Этот ротор, используемый в бесщеточных двигателях постоянного тока и синхронных двигателях, использует высокопрочные магниты (например, неодимовые) для создания постоянного магнитного поля. Эти роторы обеспечивают высокую эффективность и удельную мощность.

д. Явнополюсный ротор

Этот ротор, используемый в синхронных машинах, имеет выступающие полюса с обмотками возбуждения. Его часто можно увидеть в гидроэлектрических генераторах.

Ротор должен быть точно сбалансирован, чтобы минимизировать вибрацию и обеспечить плавную работу.

4. Процесс сборки статора и ротора

Процесс сборки статора и ротора требует высокой точности, чтобы обеспечить правильное выравнивание и минимальный воздушный зазор. Ключевые шаги включают в себя:

1. Сборка сердечника статора – пластины уложены друг на друга, изолированы и намотаны медными катушками.

2. Изготовление ротора. В зависимости от типа ротор может быть литым (беличья клетка), намотанным или оснащенным постоянными магнитами.

3. Балансировка. Ротор динамически сбалансирован для предотвращения вибрации.

4. Сборка. Ротор вставляется в статор с тщательно контролируемым воздушным зазором (обычно 0,5–2 мм).

5. Испытание. Сборка подвергается электрическим и механическим испытаниям для проверки работоспособности.

5. Важность воздушного зазора в сборке статор-ротор.

Воздушный зазор между статором и ротором имеет решающее значение, потому что:

- Меньший зазор увеличивает магнитную связь, повышая эффективность.

- Однако слишком маленький зазор может вызвать механическое трение и перегрев.

- Правильная центровка обеспечивает равномерное распределение магнитного потока, снижая потери.

6. Применение сборки статора и ротора.

Сборка статора и ротора используется в различных отраслях промышленности, в том числе:

- Электромобили (EV). Высокоэффективные двигатели основаны на роторах с постоянными магнитами.

- Промышленные двигатели. Асинхронные двигатели с короткозамкнутым ротором широко используются в насосах и компрессорах.

- Ветровые турбины. В генераторах используются надежные сборки статор-ротор для преобразования энергии ветра в электричество.

- Бытовая техника. В стиральных машинах, вентиляторах и холодильниках используются небольшие асинхронные двигатели.

7. Проблемы сборки статор-ротор

- Управление температурным режимом. Тепло, выделяемое в обмотках и сердечниках, должно эффективно рассеиваться.

- Механический износ. Подшипники и поверхности ротора со временем изнашиваются, что требует технического обслуживания.

- Электромагнитный шум. Неправильная сборка может вызвать вибрацию и акустический шум.

8. Будущие тенденции в технологии статоров и роторов

- Усовершенствованные материалы. Магнитомягкие композиты и высокотемпературные сверхпроводники могут повысить эффективность.

- Аддитивное производство – 3D-печать может позволить создавать сложные конструкции статоров и роторов.

- Интеллектуальный мониторинг – датчики с поддержкой Интернета вещей могут обнаруживать неисправности в режиме реального времени.

9. Заключение

Узел статора и ротора является основой электрических машин, определяя их эффективность, надежность и производительность. Достижения в области материалов, производства и дизайна продолжают совершенствовать эти компоненты, позволяя создавать более экологичные и мощные электрические машины. Понимание их функций и процесса сборки имеет важное значение для инженеров и техников, работающих в области электромеханических систем.

Оптимизируя сборку статора и ротора, будущие электрические машины достигнут более высокой энергоэффективности, снижения затрат на техническое обслуживание и более широкого применения в различных отраслях.

Категория продукта

Прочность на сжатие

Процесс настройки

1. Общение с клиентами: общаться и подробно записывать требования клиентов.

2. Разработка схемы: Разработка в соответствии с требованиями клиентов и поддержание связи с клиентами.

3. Подтвердите дизайн: отправьте проектное предложение и на основе отзывов клиентов выполните дальнейшую доработку до окончательной версии.

4. Производство: выберите подходящую модель и в соответствии с дизайном производства.

5. Тестирование и проверка качества: строго проверяйте, соответствует ли продукция стандартам, устраняйте все проблемы с качеством.

6. Отгрузка: упакуйте продукцию, прошедшую проверку, и доставьте товар по адресу клиента.

7. Повторный визит к клиенту: Регулярные повторные визиты к клиентам, прислушивайтесь к отзывам клиентов.

Авторское право © Чжэцзянская компания электромеханических технологий Синьчжэн. Все права защищены.

Этот веб-сайт использует файлы cookie, чтобы обеспечить вам максимально эффективное использование нашего веб-сайта.