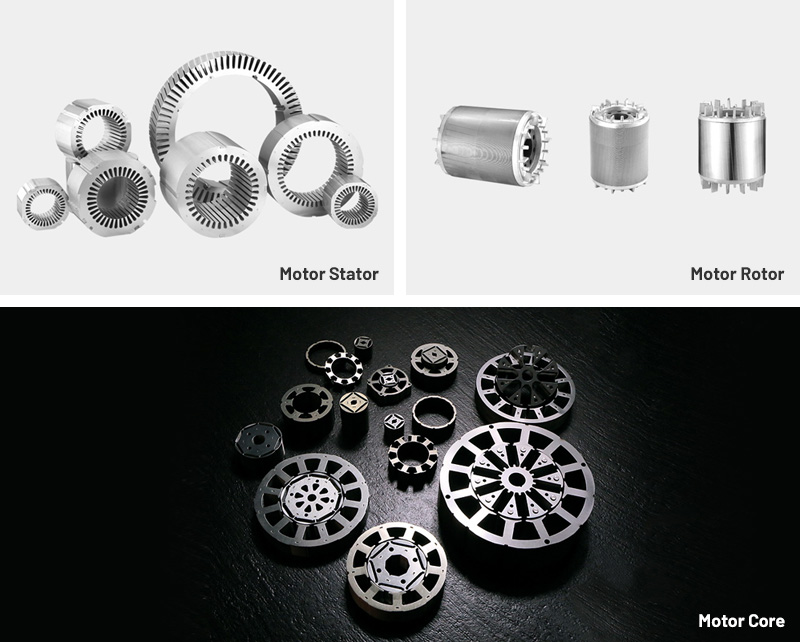

Статор и ротор двигателя NEV: ключевые компоненты силовой установки электромобиля

Быстрый рост индустрии транспортных средств на новой энергии (NEV) привел к значительному прогрессу в технологии электродвигателей. В основе каждого двигателя NEV лежат два важнейших компонента: статор и ротор. Эти элементы работают в тандеме, преобразуя электрическую энергию в механическое движение, обеспечивая эффективный и устойчивый транспорт. В этой статье рассматриваются конструкция, материалы, производственные процессы и характеристики статоров и роторов двигателей NEV.

1. Знакомство со статором и ротором в двигателях NEV.

Электродвигатели, используемые в NEV, основаны на электромагнитных принципах создания движения. Статор — это неподвижная часть двигателя, а ротор вращается внутри или вокруг статора, в зависимости от типа двигателя. Взаимодействие между магнитным полем статора и проводящими элементами ротора создает крутящий момент, который приводит в движение транспортное средство.

В двигателях NEV обычно используются синхронные двигатели с постоянными магнитами (PMSM) или асинхронные двигатели, оба из которых требуют оптимизированной конструкции статора и ротора для обеспечения высокой эффективности, удельной мощности и управления температурой.

2. Статор: конструкция и функции.

Статор состоит из нескольких ключевых компонентов:

- Сердечник статора: изготовлен из ламинированных листов кремнистой стали для уменьшения потерь на вихревые токи.

- Обмотки статора: медные или алюминиевые катушки, расположенные в пазах для создания вращающегося магнитного поля при включении питания.

- Изоляционные материалы: предотвращают короткие замыкания и улучшают термическое сопротивление.

2.1 Производство сердечника статора

Сердечник статора изготовлен из тонких пластин электротехнической стали, покрытых изоляционным материалом. Эти пластины уложены друг на друга и спрессованы, чтобы минимизировать потери энергии, вызванные переменными магнитными полями. В пазах сердечника статора размещены обмотки, которые в зависимости от конструкции двигателя могут быть распределенными или сосредоточенными.

2.2 Обмотки статора и изоляция

Двигатели NEV требуют высокой удельной мощности, поэтому обмотки статора должны выдерживать большие токи без чрезмерного нагревания. Шпильчатые обмотки все чаще используются в двигателях NEV из-за их превосходного коэффициента заполнения пазов и тепловых характеристик. Изоляционные материалы, такие как эпоксидные смолы и полиимидные пленки, обеспечивают электробезопасность и долговечность.

3. Ротор: конструкция и функции

Ротор является вращающейся частью двигателя и его можно разделить на два основных типа:

- Ротор с постоянными магнитами: для обеспечения высокой эффективности используются высокопрочные редкоземельные магниты (например, неодимовые).

- Индукционный ротор: состоит из алюминиевых или медных стержней в ламинированном сердечнике, работающего за счет электромагнитной индукции.

3.1 Конструкция ротора с постоянными магнитами

Роторы с постоянными магнитами широко распространены в двигателях NEV из-за их высокой плотности крутящего момента и эффективности. Магниты встроены или установлены на поверхности сердечника ротора. Ключевые соображения включают в себя:

- Материал магнита: магниты из неодима, железа и бора (NdFeB) предпочтительны из-за их высокой магнитной энергии.

- Расположение магнитов: конструкция внутренних постоянных магнитов (IPM) улучшает способность к ослаблению магнитного потока при работе на высоких скоростях.

3.2 Конструкция индукционного ротора

Индукционные роторы, часто используемые в более ранних моделях Tesla, состоят из ламинированного сердечника с проводящими стержнями, закороченными концевыми кольцами. Эти двигатели надежны и экономичны, но немного менее эффективны, чем двигатели с постоянными магнитами.

4. Выбор материала статора и ротора.

4.1 Материалы статора

- Электротехническая сталь: кремниевая сталь с низкими потерями (например, M250-35A) сводит к минимуму потери на гистерезис и вихревые токи.

- Медные и алюминиевые обмотки: медь обеспечивает лучшую проводимость, а алюминий снижает вес и стоимость.

4.2 Материалы ротора

- Постоянные магниты: NdFeB или ферритовые магниты, в зависимости от стоимости и требований к производительности.

- Сердечник ротора: Как и статор, ламинированная сталь снижает потери.

5. Производственные процессы

5.1 Производство статоров

- Укладка ламинирования: лазерная резка или штамповка стальных листов.

- Методы намотки: намотка иглой, намотка шпильки или автоматическая вставка.

- Пропитка: Пропитка под давлением под вакуумом (VPI) улучшает изоляцию и рассеивание тепла.

5.2 Производство роторов

- Сборка магнитов: Приклеивание или механическая фиксация магнитов.

- Балансировка: динамическая балансировка обеспечивает плавную работу на высоких скоростях.

6. Вопросы производительности

- Эффективность: потери статора и ротора (меди, железа и паразитные потери) должны быть сведены к минимуму.

- Управление температурным режимом: системы охлаждения (жидкостные или воздушные) предотвращают перегрев.

- Шум и вибрация: оптимизированные комбинации разъемов снижают электромагнитный шум.

7. Будущие тенденции

- Усовершенствованные материалы: аморфные металлы и магнитомягкие композиты (SMC) могут заменить традиционные ламинаты.

- Высокоскоростные двигатели: улучшенная динамика ротора и технологии подшипников позволяют работать на более высоких оборотах.

- Устойчивое развитие: переработка редкоземельных магнитов и снижение зависимости от критически важных материалов.

8. Заключение

Статор и ротор двигателей NEV имеют основополагающее значение для производительности электромобиля. Постоянное развитие материалов, производства и дизайна будет способствовать дальнейшему повышению эффективности, удельной мощности и надежности, поддерживая глобальный переход к устойчивому транспорту.

Категория продукта

Прочность на сжатие

Процесс настройки

1. Общение с клиентами: общаться и подробно записывать требования клиентов.

2. Разработка схемы: Разработка в соответствии с требованиями клиентов и поддержание связи с клиентами.

3. Подтвердите дизайн: отправьте проектное предложение и на основе отзывов клиентов выполните дальнейшую доработку до окончательной версии.

4. Производство: выберите подходящую модель и в соответствии с дизайном производства.

5. Тестирование и проверка качества: строго проверяйте, соответствует ли продукция стандартам, устраняйте все проблемы с качеством.

6. Отгрузка: упакуйте продукцию, прошедшую проверку, и доставьте товар по адресу клиента.

7. Повторный визит к клиенту: Регулярные повторные визиты к клиентам, выслушивание отзывов клиентов.

Авторское право © Чжэцзянская компания электромеханических технологий Синьчжэн. Все права защищены.

Этот веб-сайт использует файлы cookie, чтобы обеспечить вам максимально эффективное использование нашего веб-сайта.