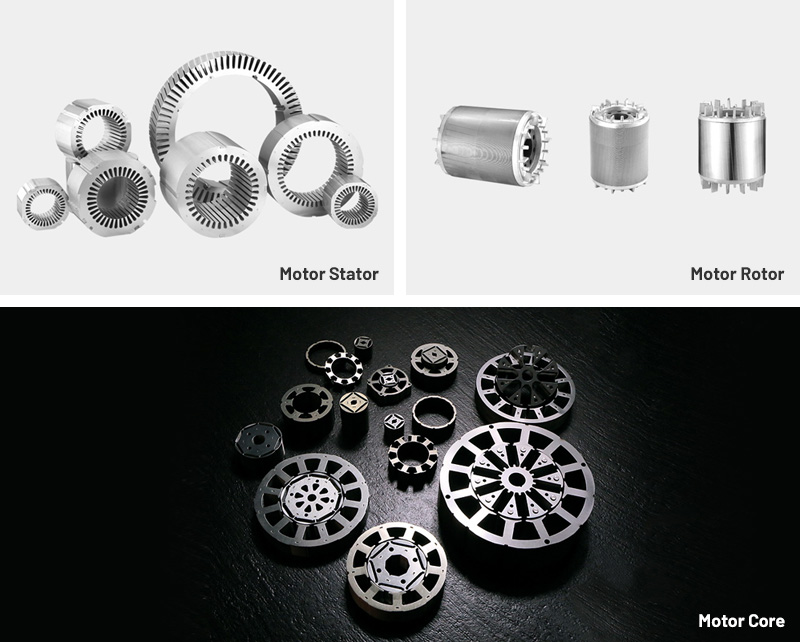

Пластины статора и ротора: ключевые компоненты электродвигателей и генераторов

Электродвигатели и генераторы имеют основополагающее значение для современных промышленных и потребительских применений, обеспечивая питание всего: от бытовой техники до электромобилей и промышленного оборудования. В основе этих устройств лежат два важнейших компонента: статор и ротор. Оба обычно изготавливаются с использованием ламинированных стальных сердечников, известных как пластины статора и ротора, которые играют жизненно важную роль в повышении эффективности, снижении потерь энергии и повышении производительности. В этой статье исследуются важность, производственные процессы, материалы и особенности проектирования пластин статора и ротора.

1. Введение в пластины статора и ротора.

Статор — это неподвижная часть электродвигателя или генератора, а ротор — вращающийся компонент. Оба состоят из сложенных друг на друга пластин — тонких листов электротехнической стали, изолированных друг от друга. Эти пластины имеют решающее значение, поскольку они минимизируют потери на вихревые токи — тип рассеяния энергии, который происходит, когда твердый проводящий сердечник подвергается воздействию переменных магнитных полей. Используя пластины вместо цельного куска металла, производители значительно повышают эффективность электромагнитных устройств.

2. Почему используют ламинирование

2.1 Снижение потерь на вихревые токи

Когда электродвигатель или генератор работает, магнитное поле постоянно меняется, вызывая циркулирующие токи (вихревые токи) в материале сердечника. В твердом ядре эти токи выделяют тепло, что приводит к потерям энергии. Пластины прерывают путь вихревых токов, создавая изоляцию между слоями, тем самым уменьшая потери.

2.2 Минимизация потерь на гистерезис

Гистерезисные потери возникают из-за задержки между намагничиванием и размагничиванием материала сердечника. Для минимизации этого эффекта при ламинировании используется высококачественная электротехническая сталь с низкой коэрцитивной силой.

2.3 Улучшение тепловых характеристик

Ламинирование обеспечивает лучшее рассеивание тепла по сравнению со сплошными сердечниками, предотвращая перегрев и обеспечивая более длительный срок службы.

3. Материалы, используемые в пластинах статора и ротора.

Наиболее распространенным материалом для изготовления пластин является электротехническая сталь, также известная как кремниевая сталь из-за ее благоприятных магнитных свойств.

3.1 Неориентированная электротехническая сталь (НОЭС)

- Используется в приложениях, где магнитный поток течет в нескольких направлениях.

- Содержит 2-3% кремния для увеличения удельного сопротивления и уменьшения вихревых токов.

- Обычно встречается в небольших двигателях и генераторах.

3.2 Текстурированная электротехническая сталь (GOES)

- Оптимизирован для направленного магнитного потока (например, трансформаторы).

- Более высокое содержание кремния (до 6,5%) для лучших магнитных свойств.

- Менее распространен в двигателях, но используется в высокоэффективных приложениях.

3.3 Альтернативные материалы

- Аморфный металл: обеспечивает сверхнизкие потери в сердечнике, но он дорог и хрупок.

- Магнитно-мягкие композиты (SMC): используются в специализированных приложениях, где необходимы сложные формы.

4. Процесс производства пластин статора и ротора.

Производство ламината включает в себя несколько основных этапов:

4.1 Вырубка/перфорация

- Рулоны электротехнической стали подаются в штамповочные машины.

- Прецизионные штампы вырезают пластины желаемой формы (пазы статора, стержни ротора и т. д.).

4.2 Термическая обработка (отжиг)

- Снижает внутренние напряжения от штамповки.

- Улучшает магнитные свойства за счет выравнивания зеренных структур.

4.3 Изоляционное покрытие

- Наносится тонкий изолирующий слой (например, оксидное, лаковое или фосфатное покрытие) для предотвращения межламинационного короткого замыкания.

4.4 Укладка и склеивание

- Пластины укладываются друг на друга и закрепляются с помощью сварки, клепки или клея.

- Правильное выравнивание имеет решающее значение для предотвращения воздушных зазоров, которые ухудшают производительность.

5. Особенности проектирования пластин статора и ротора.

5.1 Толщина сердцевины и количество слоев

- Более тонкие пластины уменьшают вихревые токи, но увеличивают сложность производства.

- Типичная толщина колеблется от 0,1 мм до 0,65 мм.

5.2 Конструкция паза и зуба

- В пазах статора должны размещаться обмотки, сохраняя при этом структурную целостность.

- Пластины ротора могут включать в себя стержни для асинхронных двигателей с короткозамкнутым ротором.

5.3 Перекос ротора

- Перекошенные пластины ротора снижают крутящий момент и шум двигателей.

6. Применение пластин статора и ротора

- Электродвигатели (переменного/постоянного тока): используются в промышленных машинах, электромобилях и бытовой технике.

- Генераторы: встречаются в ветряных турбинах, гидроэлектростанциях и системах резервного электроснабжения.

- Трансформаторы: хоть и не двигатели, но для повышения эффективности в них также используются ламинированные сердечники.

7. Будущие тенденции в технологии ламинирования

- Более тонкие ламинаты: достижения в области материалов могут позволить использовать ламинирование толщиной менее 0,1 мм для сверхвысокой эффективности.

- Лазерная резка: замена традиционной штамповки для точности и гибкости.

- Аддитивное производство: изучение 3D-печатных ламинатов для создания индивидуальных дизайнов.

8. Заключение

Пластины статора и ротора необходимы для эффективной работы электродвигателей и генераторов. Уменьшая вихревые токи, улучшая тепловые характеристики и обеспечивая точное электромагнитное взаимодействие, эти компоненты обеспечивают высокую производительность современных электрических машин при минимальных потерях энергии. По мере развития технологий инновации в материалах и производстве будут еще больше расширять возможности ламинированных сердечников, поддерживая растущий спрос на энергоэффективные решения в отраслях по всему миру.

В этом всеобъемлющем обзоре подчеркивается решающая роль пластин статора и ротора в электромеханических системах, особое внимание уделяется их конструкции, материалам и производственным процессам. Понимание этих элементов является ключом к развитию технологий двигателей и генераторов для будущих применений.

Категория продукта

Прочность на сжатие

Процесс настройки

1. Общение с клиентами: общаться и подробно записывать требования клиентов.

2. Разработка схемы: Разработка в соответствии с требованиями клиентов и поддержание связи с клиентами.

3. Подтвердите дизайн: отправьте проектное предложение и на основе отзывов клиентов выполните дальнейшую доработку до окончательной версии.

4. Производство: выберите подходящую модель и в соответствии с дизайном производства.

5. Тестирование и проверка качества: строго проверяйте, соответствует ли продукция стандартам, устраняйте все проблемы с качеством.

6. Отгрузка: упакуйте продукцию, прошедшую проверку, и доставьте товар по адресу клиента.

7. Повторный визит к клиенту: Регулярные повторные визиты к клиентам, выслушивание отзывов клиентов.

Авторское право © Чжэцзянская компания электромеханических технологий Синьчжэн. Все права защищены.

Этот веб-сайт использует файлы cookie, чтобы обеспечить вам максимально эффективное использование нашего веб-сайта.