Ламинирование ротора: конструкция, материалы и применение в электродвигателях

Введение

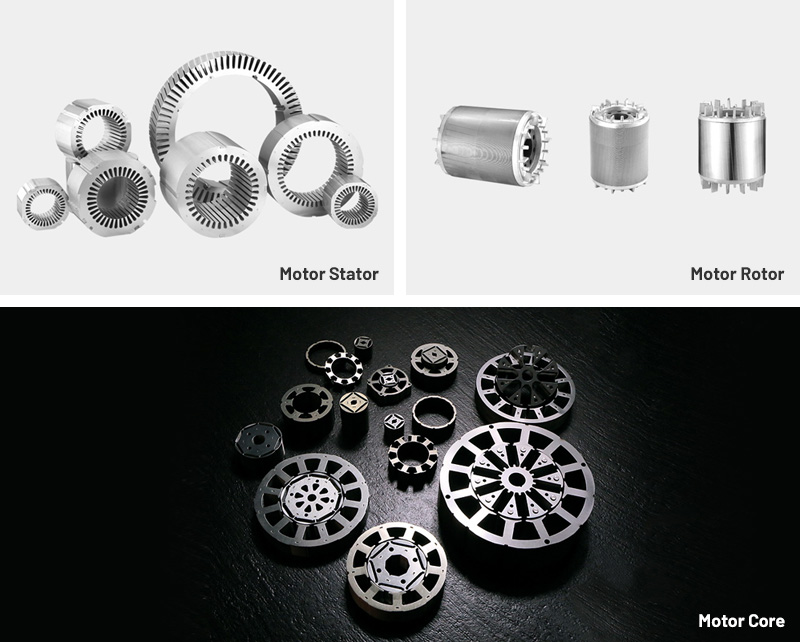

Ламинирование ротора является важным компонентом в конструкции электродвигателей, особенно в двигателях переменного тока (AC) и синхронных двигателях с постоянными магнитами (PMSM). Ротор, который является вращающейся частью двигателя, опирается на пластины, чтобы минимизировать потери энергии, повысить эффективность и обеспечить надежную работу. В этой статье рассматриваются принципы проектирования, выбор материалов, производственные процессы и ключевые применения пластин ротора в современных электродвигателях.

1. Основы ламинирования ротора

Пластины ротора представляют собой тонкие сложенные друг на друга листы электротехнической стали, образующие сердечник ротора. Эти пластины изолированы друг от друга, чтобы уменьшить потери на вихревые токи, которые возникают, когда переменные магнитные поля индуцируют циркулирующие токи в проводящих материалах. Благодаря использованию нескольких тонких слоев вместо цельного блока ламинирование ротора значительно повышает эффективность двигателя.

1.1 Ключевые функции ламинирования ротора

- Сокращение потерь от вихревых токов: ламинирование препятствует прохождению вихревых токов, снижая выделение тепла.

- Оптимизация магнитного потока: сложенные друг на друга слои улучшают распределение магнитного потока, улучшая создание крутящего момента.

- Механическая стабильность: ламинирование обеспечивает структурную целостность при минимизации веса.

2. Выбор материала для пластин ротора

Выбор материала пластин ротора напрямую влияет на производительность двигателя. К наиболее распространенным материалам относятся:

2.1 Электротехническая сталь (кремниевая сталь)

Электротехническая сталь, обычно содержащая 2–3% кремния, является наиболее широко используемым материалом из-за ее высокой магнитной проницаемости и низких потерь в сердечнике. Он доступен в двух основных видах:

- Неориентированная электротехническая сталь (NOES): используется там, где требуются магнитные свойства в нескольких направлениях.

- Текстурированная электротехническая сталь (GOES): обеспечивает превосходные магнитные свойства в направлении прокатки, но менее распространена в роторах из-за требований к изотропному потоку.

2.2 Аморфные металлические сплавы

Аморфные металлы, такие как сплавы на основе железа, демонстрируют чрезвычайно низкие гистерезисные потери. Однако их хрупкость и высокая стоимость ограничивают их использование в двигателях массового производства.

2.3 Магнитомягкие композиты (SMC)

SMC представляют собой порошкообразные железные материалы, которые позволяют создавать сложные трехмерные формы и снижать потери на вихревые токи. Они все чаще используются в высокочастотных приложениях.

3. Особенности проектирования пластин ротора

Конструкция пластин ротора включает в себя несколько важных факторов:

3.1 Толщина ламината

Более тонкие пластины (обычно 0,1–0,5 мм) уменьшают потери на вихревые токи, но увеличивают сложность производства.

3.2 Конфигурация слотов и полюсов

Количество пазов и полюсов влияет на пульсации крутящего момента и шум. Общие конфигурации включают в себя:

- Роторы с короткозамкнутым ротором: используются в асинхронных двигателях с токопроводящими стержнями, закороченными накоротко концевыми кольцами.

- Роторы с явнополюсными роторами: используются в синхронных двигателях, с выступающими полюсами для лучшего контроля магнитного потока.

3.3 Изоляционные покрытия

Тонкий изолирующий слой (например, фосфатное или оксидное покрытие) наносится для предотвращения межламинационного короткого замыкания.

4. Производственные процессы

Производство пластин ротора включает в себя несколько этапов:

4.1 Вырубка и штамповка

Рулоны электротехнической стали штампуют или вырезают лазером для придания точных форм с помощью прогрессивных штампов.

4.2 Термическая обработка

Отжиг улучшает магнитные свойства за счет снятия внутренних напряжений, возникающих при штамповке.

4.3 Укладка и склеивание

Пластины укладываются друг на друга и закрепляются с помощью сварки, соединительных язычков или клея.

5. Применение пластин ротора

Пластины ротора необходимы для различных типов двигателей, в том числе:

5.1 Асинхронные двигатели

Используется в промышленных насосах, компрессорах и бытовой технике.

5.2 Двигатели с постоянными магнитами

Встречается в электромобилях (EV), робототехнике и ветряных турбинах.

5.3 Синхронные реактивные двигатели

Завоевывают популярность благодаря высокому КПД и отсутствию редкоземельных магнитов.

6. Будущие тенденции

Достижения в области материалов (например, сталей с высоким содержанием кремния) и аддитивного производства расширяют границы технологии роторного ламинирования.

Заключение

Ламинирование ротора является краеугольным камнем эффективной конструкции двигателя, балансируя электромагнитные характеристики, управление температурой и механическую долговечность. Поскольку спрос на энергоэффективные двигатели растет, инновации в материалах и производстве будут продолжать формировать будущее пластинчатых роторов.

Категория продукта

Прочность на сжатие

Процесс настройки

1. Общение с клиентами: общаться и подробно записывать требования клиентов.

2. Разработка схемы: Разработка в соответствии с требованиями клиентов и поддержание связи с клиентами.

3. Подтвердите дизайн: отправьте проектное предложение и на основе отзывов клиентов выполните дальнейшую доработку до окончательной версии.

4. Производство: выберите подходящую модель и в соответствии с дизайном производства.

5. Тестирование и проверка качества: строго проверяйте, соответствует ли продукция стандартам, устраняйте все проблемы с качеством.

6. Отгрузка: упакуйте продукцию, прошедшую проверку, и доставьте товар по адресу клиента.

7. Повторный визит к клиенту: Регулярные повторные визиты к клиентам, выслушивание отзывов клиентов.

Авторское право © Чжэцзянская компания электромеханических технологий Синьчжэн. Все права защищены.

Этот веб-сайт использует файлы cookie, чтобы обеспечить вам максимально эффективное использование нашего веб-сайта.